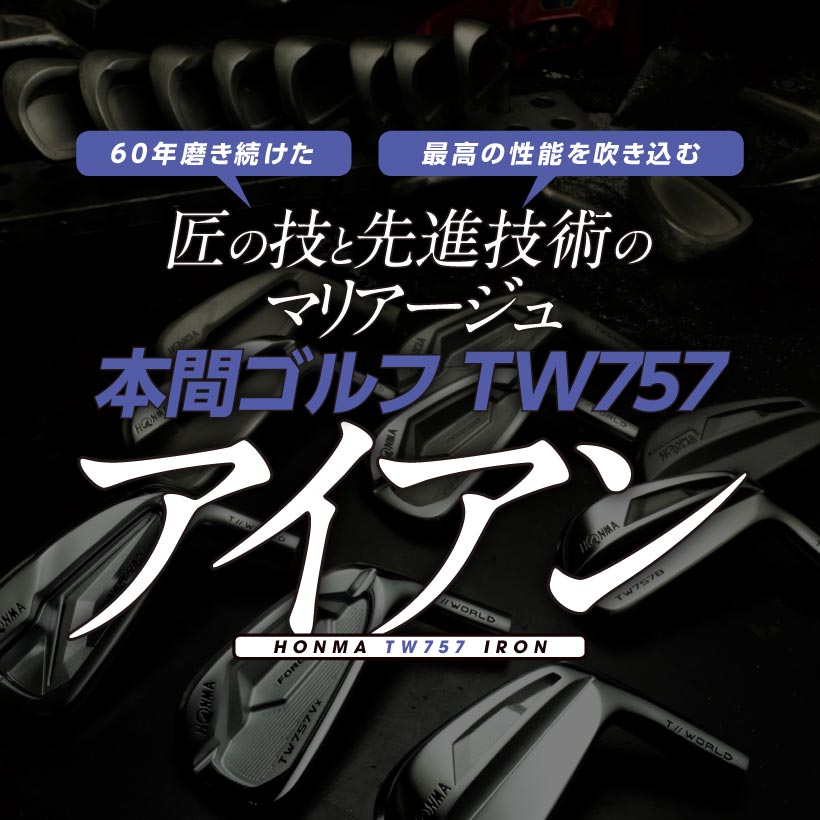

本間ゴルフ TW757 アイアン|60年磨き続けた最高の性能を吹き込む『匠の技と先進技術のマリアージュ』

HONMA TW757 IRON【PR】

本間ゴルフの最新アイアンがTW757シリーズ。このアイアンを試打したプロは異口同音に、その性能と“構えやすさ”“打感の良さ”を称賛する。その理由は、本間ゴルフのモノづくりの姿勢にあった。

GOLF TODAY本誌 No.601 113〜117ページより

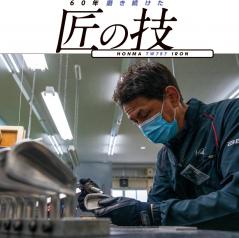

60年磨き続けた匠の技|HONMA TW757 IRON

本間ゴルフのクラブはすべて匠の手で形作られる

本間ゴルフ酒田工場を訪問するのは十数年ぶりとなる。前回訪問した時にもCADやNC工作機、加工・組み立てのための自動機など、他メーカーと比べてもトップレベルの近代化がなされていると感じていたが、さらに近代化が進められていた。

しかし、頑なに“手作り”を守り続けている工程もいくつかある。その筆頭がモデル作り。ヘッドの形状を作り出す工程だ。今ではコンピュータを駆使した“自動機”が工場の各所に導入されているが、モデルづくりだけは匠の手で行われ続けている。

慣性モーメントや重心位置、反発性能と言った数値は、現代のクラブには不可欠な要素ではあるが、クラブを“道具”として捉えれば、“構えやすさ”や“打感の良さ”は不可欠であり、数値のために犠牲にしてはならないと言うことがクラブ開発のポリシーとなっている。

構えた瞬間に弾道と振り方がイメージできる形状

アイアンヘッドのモデルづくりには、錫(すず)の合金が使用される。ハンダごてで溶かしながら“削る”、“盛る”、を繰り返し、アイアンヘッドの形状を作り出して行く。アイアンヘッド開発の匠、佐藤久志氏は、「トップエッジの幅と傾斜、ネックへのつながりが最も重視する部分です。また、ソール形状とバウンスも重視します。」と言う。さらに、トゥ側の曲線とトップエッジの頂点の位置で“顔”が決まると言う。

コンピュータによるCADでもモデルづくりは可能なのだが、ディスプレイは平面上に映し出される“絵”であり、3Dプリンターで出力されたものは樹脂なので形は同じであっても、金属の実物とは見え方に差が出る。だからこそ金属で削り出す必要があると言う。

ホンマが顔にこだわる理由は、多くのプロにクラブを供給して来た経験からのものだ。トップブレードの傾斜や輪郭、トゥの頂点とトゥ側の輪郭によって、球のつかまりや弾道のイメージが変わる。ゆえに、プレーヤーが求める弾道と“顔”と実際の弾道の三者が一致していることが重要となる。一致していれば、違和感なくアドレスが決まり、スムーズにテークバックする事が出来る。これが、プロのクラブを供給して来た歴史の中で培われたものであり、プロが異口同音にホンマのクラブは「顔がいい」と評価を下す理由なのだ。

アイアンの名匠 佐藤 久志 氏 エンジニアリング部 シニアマネージャー

\こんどのHONMAは/世界レベルの飛びだ! TW757 ドライバー

3月25日、本間ゴルフのニュードライバーが発売された。最新モデル「TW757 ドライバー」はカーボンを使用した、世界初のテクノ...

技を継承・伝承する本間ゴルフ酒田工場の匠

酒田工場には、アイアンのモデル開発を行う佐藤氏の他にも多くの匠が在籍している。

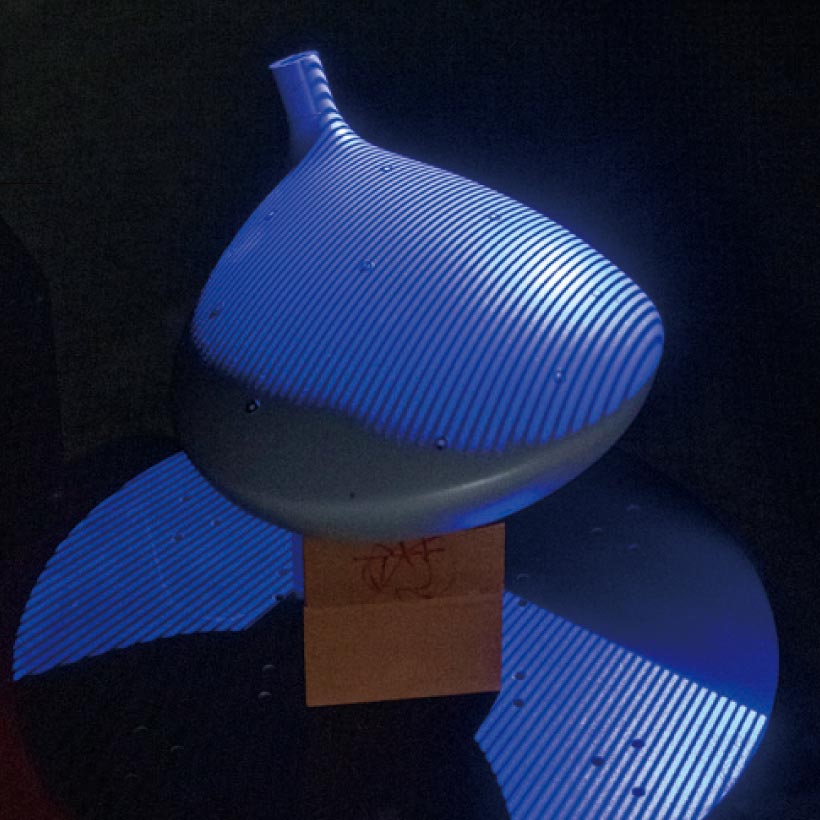

アイアン同様にウッドヘッドも匠の手によってモデル開発が行われる。アイアンとは異なり、ウッドヘッドには、パーシモンブロックが使用される。肉づけはパーシモンの粉と瞬間接着剤を混ぜたものを使用し、手作業による盛りと削りでヘッド形状を作り出す。

ウッドの場合、フェースの形状、トップ面の膨らみと頂点の位置、トゥ側とバックフェース側の曲線と頂点の位置、これらのバランスが構えやすさを決定するポイントとなる。ここでも、これまでのプロからの要望や評価の蓄積が生かされ、アマチュア向けのやさしいクラブであっても、プロから“いい顔”と評価される形状に仕上げられる。

また、アイアンとは異なり、鋳造で薄肉に製造されるウッドヘッドは、溶けた金属が冷えて固まる時に金属が収縮してソールの曲面が微妙に変化する。手作業で削り出されるマスターモデルはこの収縮までも計算して作られるのだが、これこそ匠の“勘”と“経験”が生かされる場面なのだ。

研磨の名匠 渡邊 健一郎 氏 品質保証チーム 主任

プロへのクラブ供給が匠の技と開発力の源泉

契約プロの人数こそ以前と比較して減ってはいるものの、プロへのクラブ供給は積極的に行っている。プロゴルファーがクラブに要求する形、性能を具現化することで、クラブの性能だけではなく、クラブの開発力、技術力が鍛えられると考えているからだ。

多くのプロが納得する形状を持ったものが開発されていることは間違いないのだが、アイアンやウェッジをプロひとりひとりの好みに合わせた形状に修正する作業は現在も続けられ、そこで得られた経験を蓄積しクラブ開発に反映させている。

また、シャフトを自社で開発、製造する、世界でも数少ないメーカーであるメリットを生かし、ヘッドの特性に合わせたシャフトを開発するとともに、プロ用のワンオフシャフトは3日で仕上げるという離れ業までこなし、市販シャフトの開発に役立てている。

本間ゴルフの60年に渡るクラブ作りの技術を継承する匠の中でも、特に優れた技術を有す者には“名匠バッチ”が与えられる。現在、酒田工場で“名匠バッチ”保有者は28名。ホンマの伝統と技でクラブ開発を行いながら、後進の育成と技の伝承を職務としている。

今回、本間ゴルフの酒田工場の取材を通じて、ホンマのクラブを使用し、ゴルフツアーと言う華やかなステージで活躍するチームHONMAのプロを陰で支える、酒田工場の“名匠”達こそ、真のチームHONMAなのだと感じた。

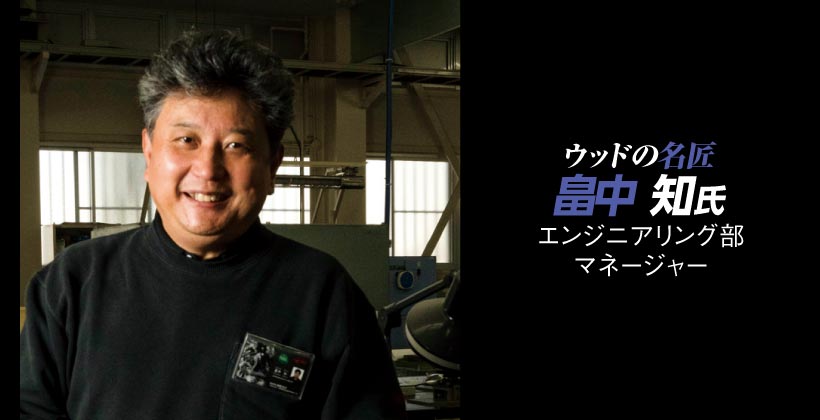

ウッドの名匠 畠中 知 氏 エンジニアリング部 マネージャー

本間ゴルフ T//WORLD TW757 Vx / TW757 P|この春、イチ推し最新GOLFギア

2022年の最新モデルの中でも特にオススメのゴルフギアを二木ゴルフの店員さんたちが厳選。二木ゴルフのアメ横本店の店長・池...

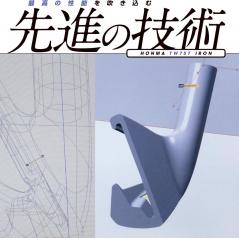

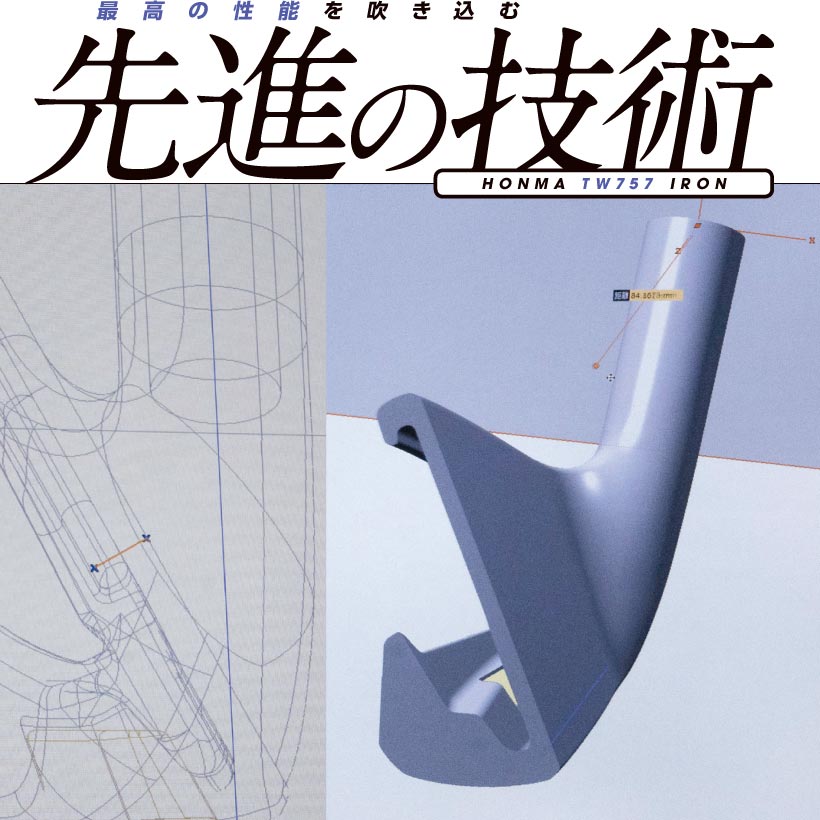

最高の性能を吹き込む先進の技術|HONMA TW757 IRON

名匠の技と最新の設備の融合が本間ゴルフの真骨頂

名匠の手によって削り出されたヘッドモデルは、CADチームに引き渡され、最高の性能が吹き込まれる。ヘッドモデルは電子の目で3Dスキャンし、CADデータとして数値化されコンピュータに取り込まれる。この段階でヘッドの慣性モーメントや重心位置が可視化され、開発コンセプトにマッチするヘッド特性となるよう修正が行われる。

「この作業では、ヘッドの外観の形状には一切変更を加えません。ヘッド内部とバックフェース部のみに手を加えることで、重心位置や慣性モーメントを調整します」と言うのは、CADチームの名匠・斎藤大輔氏。クラブの打感はヘッド形状やフェースの厚みで変化する。だから、CADチームにおいても、過去の経験からどんな打感、打音になるかを勘案しながら作業が行なわれる。ヤスリではなくマウスを手にする部門にも名匠が存在し、打感や打音と言った感性性能までも設計されるのだ。

重心位置や慣性モーメントに留まらず、コンピュータ上で打球時のヘッドの応力解析が行われ、強度や反発性能までシミュレーションが行われる。こうして、先進の性能が与えられたヘッドは、NC工作機による削り出しや金属3Dプリンターによって、実際に球を打つことが出来る一点もののプロトタイプとして作り出される。そして、ロボットとヒューマンテストを行い、飛距離や方向性、球のつかまりや上がりやすさ、打感、打音、抜けなどの性能評価を行い、修正、試作を繰り返し、完成形が導き出される。

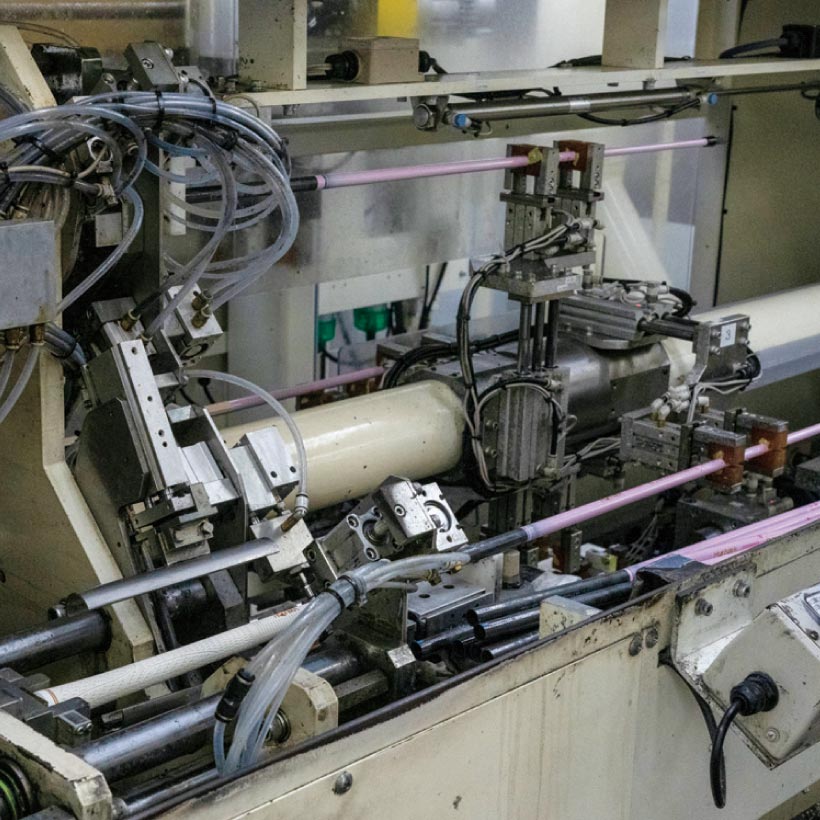

最高の性能と品質を支える先進の設備

匠の技と先進技術で生み出されたヘッドとシャフトは、近代的な製造ラインで組み立てられる。本間ゴルフ酒田工場を見学すると、清潔かつ整然としていることと自動機の多さに驚かされる。

通常、クラブ工場は、シャフトカットや研磨、ヘッドとシャフトの接着、グリップ取り付けなど、各工程をすべて手作業で行っているメーカーが多く、各工程で削りカスやゴミ等で雑然としがちだが、本間ゴルフ酒田工場は実に整然としているのだ。その理由は、徹底した自動化にあると言えるだろう。

各工程を見ると、可能な限り自動化が進められ、研磨やシャフトカットで出る削りカスは自動的に吸引されるから、床に削りカスが堆積することはなない。シャフトにグリップを挿す工程も自動化されているから、溶剤や両面テープの剥離紙が散乱することもない。同時に自動化することで作業ミスがなくなり、品質向上にもつながっている。

道具としての完成度の高さが本間ゴルフのクラブの魅力

ヘッド設計はコンピュータが主体、製造は人手が主体という多くのクラブメーカーが用いる手法に対して、独自の手法で匠の技と先進技術を融合させるホンマのクラブ作り。人が使う道具としての完成度の高さは、間違いなく世界トップレベルであり、これこそが本間ゴルフの最大の魅力なのだ。

CAD部門の名匠 斎藤 大輔 氏 リサーチ&ディベロップメント部 シニアマネージャー

最新のスイングに合わせたアイアン用カーボンシャフト VIZARD IB-WF

カーボンにアモルファス金属(ボルファ)と高強度ステンレス線(ハーキュリー)を複合したアイアン用カーボンシャフト。インパクトゾーンでのロフトの変化を抑え、高い打ち出しとスピン性能を両立する。カーボンの振動減衰性の高さで体への負担も軽減する。TW757アイアンのカスタムシャフト。

シャフトの名匠 竹田 伸 氏

TW757 IRONS

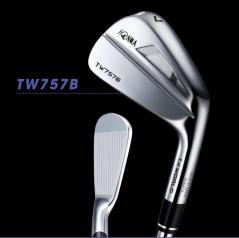

TW757B|打感、操作性に寛容性を進化させたマッスル

マッスルバックは打感と操作性に優れるものの、ヘッドサイズは小さくなる。サイズを変えずに進化させるためにトゥ側から穴を開け、樹脂とタングステンを挿入し重心位置の最適化と慣性モーメントを高めた設計。

●ヘッド素材/軟鉄8620 ほか ●7番ロフト/33度 ●価格(6本セット:#5~P)/14万5200円~

TW757Vx|シャープさと抜け、打感と寛容性を持つ軟鉄キャビティ

やや大きめのサイズで慣性モーメントを高め、広めのソールで低重心化を図りながらシャープで構えやすい形状に仕上げた、匠の技が生きる軟鉄鍛造キャビティ。打点部分に肉厚を持たせることで打感の良さも特徴

●ヘッド素材/軟鉄(S20C)ほか ●7番ロフト/30度 ●価格(6本セット:#5~P)/14万5200円~

TW757P|慣性モーメントの高い大きさと構造に打感をプラス

シリーズ中、最も大きなサイズとポケットキャビティ構造で低重心&高慣性モーメントの設計。やさしさと飛距離性能を発揮するモデル。フェース裏のプレートの厚みと硬度の最適化で、心地良い音と打感も実現。

●ヘッド素材/ステンレス17-4PH PLUS ほか(#4〜P)、軟鉄8620(A)●7番ロフト/28.5度 ●価格(6本セット:#5~P)/14万5200円~

本間ゴルフ

https://honmagolf.com/jp

本間ゴルフ ドライバーおすすめ10選|価格・スペック徹底比較

1959年創業の本間ゴルフは、1963年から国産ゴルフクラブ製造を始めた老舗メーカーです。山形県酒田市にある工場で、完ぺきを...

本間ゴルフ アイアンおすすめ8選|価格・スペック徹底比較

1959年創業の本間ゴルフは、1963年から国産ゴルフクラブ製造を始めた老舗メーカーです。山形県酒田市にある工場で、完ぺきを...