本間ゴルフのオリジナルシャフトの製造は全部で5工程

シリーズ第2回目の舞台は、本間ゴルフの全クラブに装着されるオリジナルシャフトの生産工場。シャフト作り一筋38年の匠・高橋将人さんのアテンドのもと、シャフト製作の現場をリポートするが、話をわかりやすくするために、まずはざっとシャフトの製作工程とその内容を紹介しておこう。

本間ゴルフのシャフト製造工程1/カーボンシートの裁断

独自の自動裁断機を使用し、カーボン繊維メーカーと共同開発している最良の素材を、シャフトの各パーツに合わせた寸法に正確に裁断していく作業。

本間ゴルフのシャフト製造工程2/巻きつけ

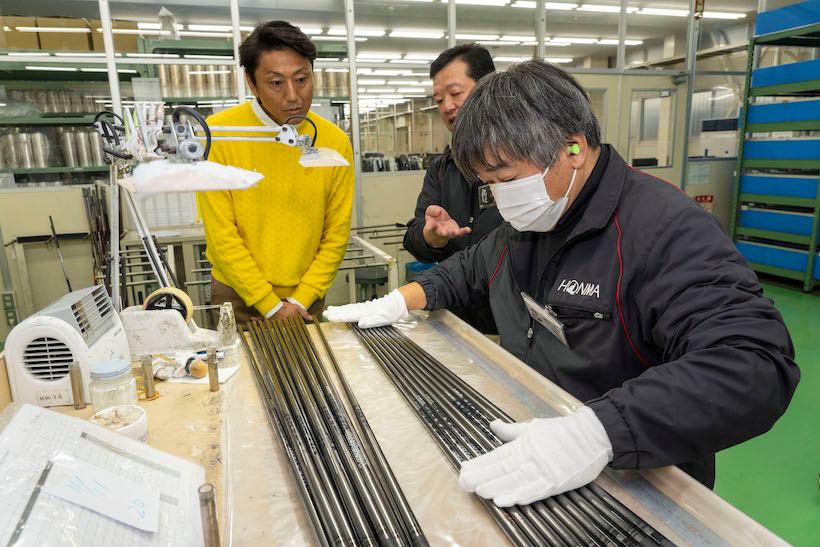

マンドレルと呼ばれる、太さやテーパー角度が異なる鉄芯に、手作業でカーボンシートを巻きつける。巻きつけ位置、向き、シートの枚数、大きさなどによりシャフトの性質が変わってしまうので、ここは匠の技の見せどころ。とりわけ取り扱いの難しい高弾性のシートをきちんと合わせて巻き上げる作業は職人技そのものの繊細さが必要となる。

本間ゴルフのシャフト製造工程3/熱処理

内部に残った微細な空気を排除するとともに、きれいな形に成型するためにテーピングを施す。その後、樹脂を硬化させるため専用の窯に入れ130度の高温で5時間にわたる熱処理を行う。

本間ゴルフのシャフト製造工程4/シャフト研磨

鉄芯のマンドレルを抜き、テープを外したあとに研磨を施す。はじめは機械で粗く研磨するが、仕上げは匠による手作業。シャフト1本1本をサンドペーパーで根気よく磨きあげる。

本間ゴルフのシャフト製造工程5/シャフト扱き(しごき)塗装

塗装は独自の扱き(しごき)塗装を採用。塗装の匠がシャフトを塗料の中に差し込み、一定のスピードで引き扱くことで塗料が薄く均一に塗布される。塗膜重量は1g以内に抑えている。この作業により外観、品質ともに安定したシャフトが完成する。

ヘッドの返りを一定にするべく先端は真円と言えるくらいに仕上げる

関 『裁断したカーボンシートのパーツをマンドレルに巻きつけるということですが、どんな感じで何層くらい巻きつけていくんですか』

高橋 『モデルやスペックによって変わりますが、今製作中のシャフトの場合は、先端部が14~15層で、バット側が10層です。接着はせずにカーボンシートを加熱し、溶けた樹脂を利用して巻きつけます。部分ごとに巻いていくので熟練の技が必要ですね』

関 『やはり、手の感覚が大事なんですか?』

高橋 『はい。例えば高弾性カーボンなどは生のまま圧縮すると力加減次第で折れてしまいます。引っ張る力には強いですが、上から押す力には弱いんです』

関 『なるほど、出来上がったシャフトもグリップの方から力をかけてグニャッとしならせるのはよくないんですからね』

高橋 『そうですね。大小のパーツを巻いているので、それで折れることはありませんが、極端に大きな力をかけるのはあまりよくないと思います』

関 『他にも巻きで難しいところはありますか?』

高橋 『新素材には気を使いますね。厚さや弾性、樹脂も違うと、縮めても曲げても折れてしまうことがある。温度管理も結構難しくて、工場内は通年25度に保たれていますが、乾燥する冬と、逆に湿度が高い夏は扱いが難しくなります』

関 『研磨の工程では、職人の方が1本1本サンドペーパーで磨いていました。はじめて見た光景で、ちょっと驚きました』

高橋 『カーボンシャフトは材質上真円にはならず、どこかに背骨のような部分ができてしまいます。スパインと言いますが、これが大きいほど真円から離れるので忠実にしならなくなるんです。ですから、熱処理が終わった段階で機械にかけてスパインを測定し、真円に近づけるよう極限まで研磨するわけです。シャフトの先端部については、ほぼ真円と言えるくらいに仕上げてヘッドの返りが一定になるようにしています。ドライバー、フェアウェイウッド、アイアンが全て同じようにしないと、プロのように敏感なプレーヤーはスイングした時に“あれ?”と思ってしまいます。それでスイングが悪いと勘違いすると大変ですから、この作業は欠かせません。研磨したカスも入らないよう工夫しています』

重量誤差は±1グラム以内。塗装も手作業にとことんこだわる

関 『研磨はシャフトの硬さにも影響しそうですね』

高橋 『裁断したカーボンシートには公差がありませんから、研磨で変わってしまうリスクはありますね。部分的に過研磨すると、その部分が軟らかくなって別のシャフトになりかねないので気を使う部分ですが、やはりそこまで精密さを求められる作業は機械にはできませんから手作業でやるしかないんですよ』

関 『塗装も手作業でした。最後の工程で塗りむらが出たり、塗料の厚さで重さが微妙に変わったりしそうで、そごく大変そうに見えました。塗装作業の工程はどれくらいあるんでしょう』

高橋 『塗装にコーティング、乾燥を含めると8回です。そのほとんが人手で、グラデーションをかける時だけスプレーを使います』

関 『機械化しているメーカーも多いと思いますが、なぜそこまで手作業にこだわるのですか?』

高橋 『もちろん機械でできるところは機械化していますよ。でも、塗装の場合、機械を使うと塗膜が厚くなって、わずかながらも重くなってしまいます。その点、しごき塗装だと塗膜が薄くなり、重量差も最小限に抑えられます。その誤差は現在、重量で±1グラム以内、振動数で±3以内で管理できています。この過程での不良率は一般に5%と言われますが、本間では1.2%です。結局、不良率が高いとやり直しになります。人が確認しながら手作業で進めた方が、均一性も性能も維持できて効率がよくなると思います』

関 『しごきができるようになるまでにはどれくらいかかるんですか?』

高橋 『20年ですね。色の調合は色素計でもできますが、職人の感覚で混ぜた方が機械よりずっと早いんです。でも一朝一夕にできるようになることではありません。また、クリーンルーム内の塗装作業でも、外気温や湿度にも影響されますから、そういう部分は経験でカバーするしかないんですよ』

関 『なるほど、手作業にこだわっておられる理由がよくわかりました。最高の精密機械は職人さんの手ということなんでしょうね。日本人が持つ道具好きの心に刺さる作り方だと思いました。ありがとうございました』

ということで、本間ゴルフのシャフト作りに対するこだわりの世界を、目で見て、空気を吸い、肌で感じた関。次回はその製品が、クラブとしてどんなふうに仕上がり、どんなパフォーマンスを見せてくれるのかを検証する。

聞き手:関浩太郎

せき・こうたろう。1974年生まれ。茨城県出身。15歳でゴルフを始め、関東国際CCでプロ研修生として修行後渡米、カリフォルニアのミニツアーを転戦しつつ最新のスイング、クラブ、トレーニング、メンタル理論を学ぶ。帰国後は有名クラブ職人に弟子入りし、フィッティング理論、クラフト技術を学んだ。現在はプロコーチ、クラフトマンとしてアマチュアゴルファーの悩みを解決中。『SEKI GOLF CLUB 目黒』主宰。